1.1 設計コンセプト

全工程を連続化し、バッチの待ち時間を最小化。造粒と乾燥の能力を最適に整合し、生産ロスを抑制します。密閉接続で粉塵漏れを防ぎ、オートメーションにより人の介入を低減。全ラインはオンライン洗浄(CIP)に対応し、清掃負荷を削減します。複数装置を一つの連続ラインに統合することで、重複投資の抑制・省エネ・排出低減を実現します。

1.2 基本流れ

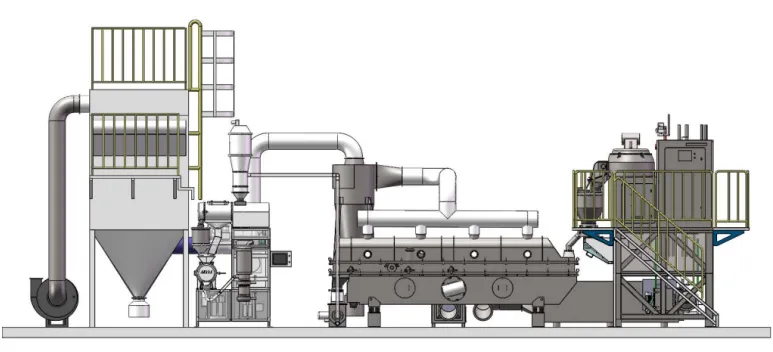

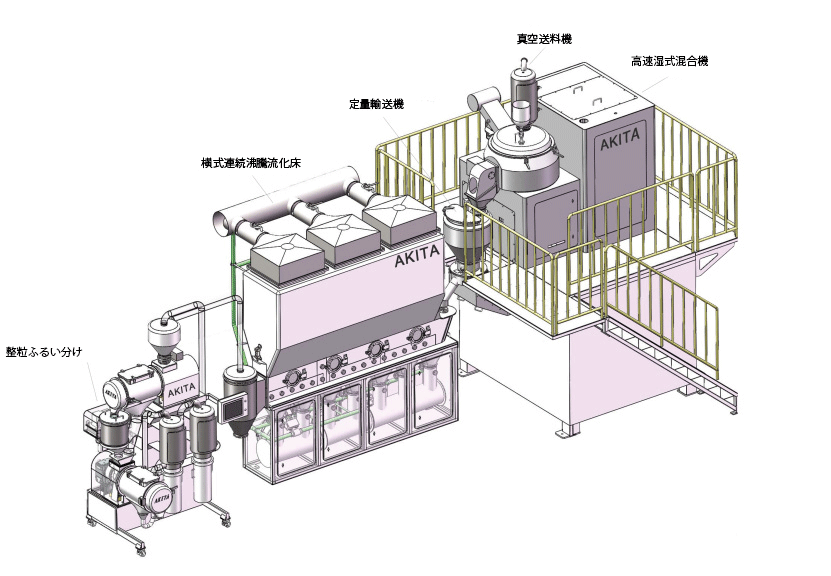

1.3 生産流れの模式図

工程流れの紹介

投入:層間の重力投入、同階層の真空投入、リフター投入など、実情に合わせて設計。高精度オート計量投入も可能。投入系と造粒機は密閉接続で粉塵の飛散を抑え、迅速かつ効率的な供給を実現します。

高速湿式造粒:水平型剪断高速湿法造粒機にて、乾式混合(約2分)後にバインダーを添加し、通常1〜3分で造粒。パラメータの再現性が高くスケール移行も容易です。

特徴

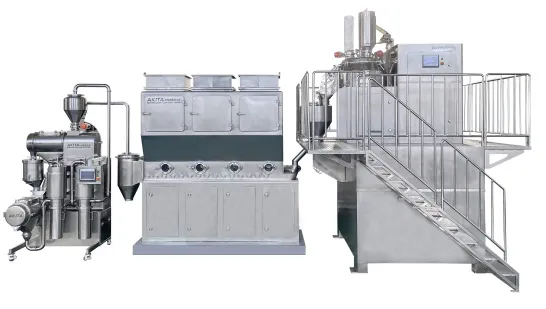

一つの連続ラインで従来の複数ライン相当のスループットを確保し、省スペース・投資最適化を両立。エネルギー消費と排出を削減します。密閉輸送で二次汚染を防止し、作業環境と環境負荷に配慮。PLC+タッチパネルでほぼ全自動運転、CIP対応の洗浄性、粉塵・溶剤の防爆設計にも適合します。

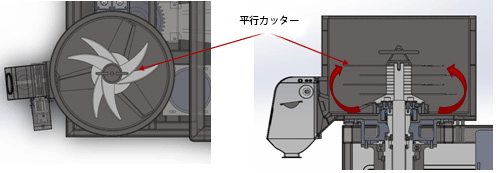

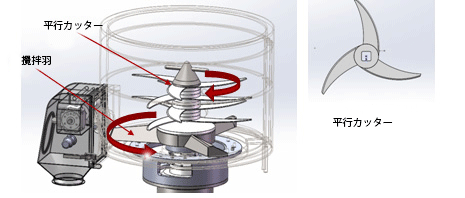

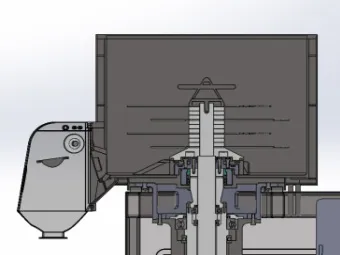

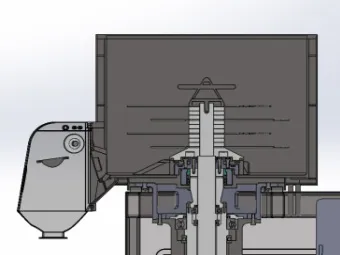

水平型剪断高速湿法造粒機

AKITAグループのR&Dで開発した新型機。従来機に比べ混合・造粒効率と粒子均質性を向上し、多くのユーザーに採用されています。

造粒原理

大面積の水平旋翼式高速カッターで剪断・転動を同時に促進。大粒子を効率よく細分化し、表面の角をならして球状化。均一な粒度分布を実現します。

構造特徴

異なる高さに配置された水平旋翼刃が各層へ同時作用し、切断効率を大きく向上させます。

横型連続沸騰流動床

定量投入と可変ガイド板送風システム(特許申請中)で搬送速度を制御し、投入量・排出量のバランスを最適化。加熱乾燥~冷却まで同一装置で処理可能。スクリーンは清掃・交換が容易です。※物性により連続振動流動床の選択も可能。

筛分整粒機組

要求粒度に合わせた分級・再利用ループを構築し、合格率を向上。大粒・微粉を適切に処理し、安定した製品品質を確保します。